注塑成型是一种用于以极高的速度生产塑料零件的方法。因此,注塑成型是大多数塑料消费品的首选技术也就不足为奇了。 使用塑料注塑成型制造产品所用的材料从粒状塑料开始,如下图所示:

图片来源: Aykut Erdogdu/Shutterstock.com

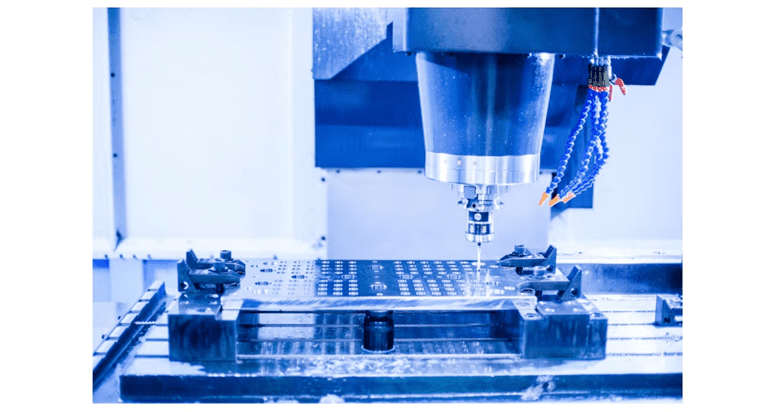

注塑模具是专门为正在生产的产品设计和制造的。下图说明了创建模具的过程。

图片来源: Rene H. Kang/Shutterstock.com

塑料注塑成型优势包括但不限于以下内容:

1.注塑成型提供复杂的零件设计

注塑成型可以处理高度复杂的零件,提供一致性,并提供制造数百万个几乎相同的零件的能力。大批量注塑成型的有效性以及零件精度和质量的最大化意味着要考虑关键的设计元素。

零件设计必须最大限度地提高大批量成型中固有的效率。有了理想的设计,零件可以在不牺牲复杂性的情况下被高质量地制造出来。

2.注塑成型可以提高生产效率和速度

有几个很好的理由说明这是最常见和最有效的成型形式。首先,与其他方法相比,注塑成型工艺速度更快,高生产产出率使其更加有效。

速度取决于模具的复杂程度和尺寸,但每个成型周期之间只有大约15-120秒。由于周期之间的周期较短,在给定的生产时间内可以生产更多的注塑成型零件。

3.注塑成型强度更大

多年来,塑料的强度和耐久性显著提高。现代轻质热塑性塑料甚至可以与金属部件一样承受最恶劣的环境,在某些情况下,甚至可以超过金属。

此外,还有超过25000种工程材料可用于复杂的注塑成型应用。也可以制造高性能塑料混合物和混血儿,以满足特定的零件要求和特性,如高抗拉强度。

4.注塑成型在颜色和材料方面较为灵活

塑料注塑成型进程提供了灵活性。这种灵活性可以体现在所用塑料的特性上,也可以体现在原始设备制造商定制颜色选择以满足特定项目要求的能力上。塑料注塑成型的好处是它为原始设备制造商提供了设计选择的自由,尤其是与金属相比。可以使用许多材料。

成型过程可以通过调整塑料、添加剂和生物相容性来获得所需的颜色,从而产生透明的零件或各种颜色。然而,当一个产品经常需要多种颜色时,这可以通过包覆成型来实现。

5.注塑成型可以减少浪费

相对于传统制造工艺,塑料注塑成型工艺产生的后期生产废料非常少。任何废塑料通常来自浇口和流道。然而,任何未使用或废弃的塑料都可以重新研磨和回收以备将来使用。

6.注塑成型劳动力成本低

与其他类型的成型工艺相比,注塑成型操作的劳动力成本相对较低。以高生产率生产高水平零件的能力有助于通过其效率和有效性降低制造成本。

成型设备通常带有自动浇注、自动化工艺工具,以保持操作简化和大规模生产在最少监督的情况下进行。

7.注塑成型提供多种表面

大多数注塑零件具有光滑的表面光洁度,接近所需的最终外观。然而,光滑的外观并不适合所有的应用。根据所用塑料材料的物理和化学性质,塑料注塑成型制造工艺创造的表面光洁度不需要二次操作。该工艺提供了表面处理的灵活性,从哑光表面和独特的纹理到雕刻。

8.注塑成型创造轻量级产品

虽然它们在汽车行业中最为普遍,但原始设备制造商在许多行业中使用轻质塑料注射成型产品。与使用金属部件相比,使用塑料部件有助于减轻重量。今天,高强度、轻质热塑性塑料可以取代金属部件,强度或耐用性几乎没有区别,只是重量不同。

9.注塑成型可以使用多种类型的塑料

复杂的零件设计通常需要由不同材料制成的元件。虽然这看起来很简单,但安全地组合塑料可能非常复杂。在任何情况下,通过保证兼容性,模具项目工程师的塑料专业知识减少了缺陷、伤害风险和保修索赔。

10.注塑成型拥有一致性

生产高产量但复杂的塑料零件需要一致、可重复的工艺,以实现公差严格的设计。注塑生产过程有助于确保一致的质量,因为每个零件都持续使用相同的模具,并以注塑机的持续改进实践为后盾,这些实践结合了当前领先的技术。

11.注塑成型可以创造精密产品

经过适当维护的现代高速注塑模具设备允许大规模生产精密模制塑料零件。对于需要高精度生产的连接器和齿轮等塑料部件的生产,这种成型工艺是最佳选择,公差可达+/-0.0002英寸。

12.注塑成型缩短了产品开发时间

注塑模具工程师的不同技能组合可以帮助原始设备制造商实现更短的产品开发时间。这样做可以确保更快的生产周期,并更快地将无缺陷零件推向市场,这对制造商来说是一个决定性的竞争优势。

如何充分利用注塑成型进程?

为了充分利用注塑成型流程,要认识到该流程有许多相关的细节,并且可能需要进行一些更改来使该流程适应给定产品的需求。适度和大规模的生产运行都需要对细节和优化的关注。该过程应该允许机器在运行中尽可能减少中断次数。

明智有效地利用材料是另一个重要的技巧。减小注射尺寸可能会有所帮助。专家表示,将注射尺寸降低机器最大容量的10%有助于应用喷嘴绘制更多颜色,并更充分地工作检查环。这两种措施都使以后的清理更容易管理,并有助于减少浪费的材料。

在应用中使用正确的热塑性塑料是确保材料预算尽可能紧张的另一种方法。预防性维护也不应该被忽视。在定期预防性维护期间,清洁成型设备是重中之重。

还应考虑产品壁的厚度。这里的均匀性将有助于产品均匀冷却,并减少翘曲的可能性。两条有价值的规则是:

- 以避免尖角而有利于圆形特征,以及

- 使每面墙的厚度保持在相邻墙厚度的40%到60%左右。

了解更多信息,请查看我们关于注塑成型基础的文章。

什么类型的注塑成型技术最有优势?

最有利的工艺取决于所需产品和材料的应用,但一些常见的例子是立方体成型、气体辅助注射成型、压铸、液体硅橡胶注射成型、微注射成型、薄壁注射成型和反应注射成型。了解更多信息,请参阅我们关于塑料成型技术类型的文章。

注塑成型有什么缺点吗?

虽然注塑成型有显著的优点,但也有几个缺点。

首先,虽然总体制造成本较低,但这种制造过程的前期成本可能很高,尤其是在工具方面。在生产任何零件之前,必须创建原型零件,这需要时间和金钱来完成,并且可能成本高昂。

由于注塑成型机和模具的尺寸限制,注塑成型对于生产作为单件的大型塑料部件也不理想。对于注塑机的能力来说太大的项目需要被创建为多个部件,并在后续步骤中连接在一起。

大的凹陷也需要专业的设计师来计划避免它们,因为这些会给最终产品增加更多的费用。

概述

本文总结了注塑成型进程的12个主要优势。

关于Xometry

Xometry提供全方位的注射成型能力,以满足您的生产需求。访问我们的网站,探索我们的全部能力,联系我们帮助您解决注塑模具设计问题,或申请免费、无义务的报价。

免责声明

本网页上出现的内容仅供参考。Xometry对信息的准确性、完整性或有效性不做任何形式的明示或暗示的陈述或保证。任何性能参数、几何公差、特定设计特征、材料的质量和类型或工艺都不应被推断为代表第三方供应商或制造商将通过Xometry的网络交付的产品。寻求零件报价的买家负责定义这些零件的具体要求。请参阅我们的条款和条件了解更多信息。